从变换固化剂、加入快干促进树脂、提高颜基比和加入硅烷偶联剂等几个方面着手,在保证环氧底 漆性能的前提下,提高其干燥速率。结果表明,采用固化剂,<=!":>、适当增加填料量,并加入 "(>?的硅烷偶联剂,可以使环氧底漆在@"A2’内达到能够转运的干燥程度;附着力达到"级;机械 性能、耐化学品性能好。 关键词:环氧树脂;环氧底漆;干燥速率;硅烷偶联剂 中图分类号:BC@DD文献标识码:E文章编号:$""#=F>:;G!""#H"$="""$="D "#$#%&’()*+,-’./-&0&1-*2 34)51"#$-*6&-7#&8)&9#:%;<,&8%’# !"#$%&’#()*’+,-./0+&1()*230-4.5+,-4&6#7%.83+&6#9:%0.;%- !"#$%&’$I B*/’6J0/37/K0*K/032/6*L/K*MN K02A/0&’.67*03/’236.0N2’8 32A/&3 37/6&A/32A/9 37/OJ02’8&8/’39 &OO/+/0&32’8 0/62’9 1)P9 62+&’/O*JK+2’8&8/’3&’./3&+&0/*K32A2Q/.(B7/0/6J+36 67*R 37&3 37//K*MN K02A/0 O&’.0N 3* 3*JO7 2’@"A2’S 37/&.7/62*’*L 37/L2+A O&’0/&O7

80&./Q/0*S 37/A/O7&’2O K0*K/032/6&’.O7/A2O&+0/6263&’O/&0/&+6* 8**.R72+/J6/,<=!":>&6 OJ02’8&8/’39 2’O0/&6/37/&A*J3*L K28A/’36&’.&.."(>?62+&’/O*JK+2’8&8/’3( ()*+,%-#I/K*MN 0/62’9/K*MN K02A/09.0N2’8 0&3/9 62+&’/O*JK+2’8&8/’3

!引言 环氧树脂具有优良的机械性能、电气性能、耐化学 品性能和黏结性能,因此作为成膜物被广泛地应用于 涂料中。环氧涂料往往需要在一定温度下烘烤或在常 温下干燥较长时间(一般$"7以上)才能固化,对于许 多生产企业来说,由于施工条件和流水线作业的要求, 往往希望在达到预期性能的前提下,尽量缩短固化时 间和降低固化温度。因此很有必要对现有环氧涂料配 方进行改进,以满足企业的要求。 =试验部分 =>!原材料 试验用原材料名称、规格及产地见表$。 =>=试验仪器及标准 划格试验仪:用于附着力的测试;测试标准:TU F!;@—F;。 CB<弹性测试仪:用于柔韧性的测试;测试标 准:TU$#D$—FD。 CP%=>"涂膜冲击仪I用于冲击强度的测试;测试 标准:TU$#D!—FD。 中性盐雾机:用于测试耐盐雾性;测试标准:TU

$#@>—F@。

=>?原基本配方 E组分(质量份):环氧树脂D:份,溶剂!"份,分 散剂D份,防沉剂!份,防锈颜料$!份,钛白粉$!份, $!>"目硅灰石$#份; U组分:$$>固化剂,混合溶剂; E组分V U组分G质量比H为>V$。

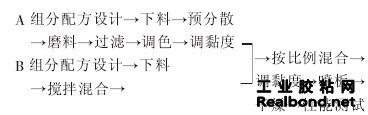

!#$试验流程

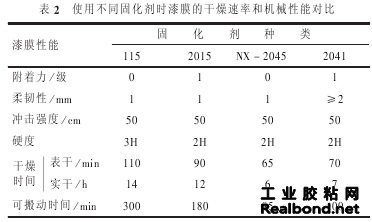

"结果与讨论 "#%固化剂的选择 由于本试验的主要目的是在保证环氧底漆性能的 前提下提高其干燥速率,而根据以往经验,固化剂又是 影响其性能和干燥速率的最关键因素,因此,本文首先 从固化剂的选择开始进行讨论。 在常温下胺固化剂相对于其他固化剂反应较快 且附着力和防腐性好,因此,常温下环氧树脂涂料用固 化剂通常是多元胺、胺加成物或者是聚酰胺类。表%为 ++9、%&+9、,:;%&<9和%&<+这<种环氧树脂固化剂 的对比试验结果。

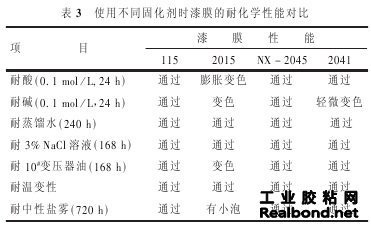

从表%可以看出,漆膜的机械性能都较好,基本达 到要求。从干燥时间看,从快到慢的排列顺序依次为 ,:;%&<9 K%&<+K%&+9 K++9。从以上试验看出,固 化速率最好的是%&<+和,:;%&<9固化剂。分析原 因,由于,:;%&<9固化剂中含有酚羟基,对反应产生 促进作用从而加快交联反应速率,促进涂料的成膜。 金属底漆保护金属的能力还需要考察它的耐化学 品性,表C为使用不同固化剂时漆膜的耐化学品性的 对比试验结果,其中耐温变性试验是在;C&L下C 7 然后在F&L,MN OGD下9 7,循环试验<次。 从表C可以看出,固化剂的选择对漆膜耐酸和耐 盐雾性能都有很大影响,使用%&+9固化剂的漆膜划叉 处起锈斑,严重锈蚀且向没有划痕的地方蔓延。因此 选择不同固化剂提高防腐底漆干燥速率时必须检测其 耐盐雾性是否受影响,不过其影响的具体原因还有待 研究。总的说来,,:;%&<9在<种固化剂中性能最 好,以下试验均以其作为固化剂。然而,:;%&<9的固 化速率虽然是上面几种固化剂中较快的,但还有改进

!

余地,可进一步提高漆膜干燥速率。

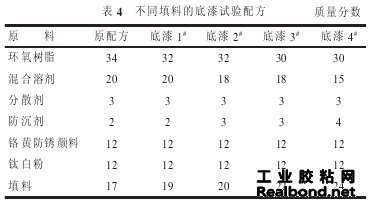

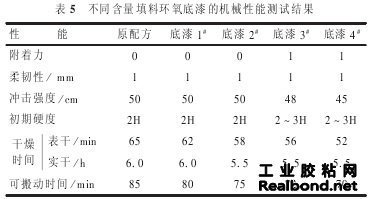

"#!加入氯醋树脂和硝化棉 双组分环氧树脂漆的成膜方法是交联成膜,在成 膜的过程之中或之前,还伴随有溶剂挥发这一过程。 因此溶剂的挥发速率对漆膜的干燥速率有一定影响。 加入氯醋树脂或硝化棉、或填料,以形成多孔的粗糙的 表面,有利于加快溶剂的释放,从而有利于加快干燥速 率。在以,:;%&<9为固化剂的基础上加入部分相对 分子质量较大的氯醋树脂或硝化棉,试验结果表明,采 取加氯醋树脂或硝化棉的方法都不够理想(在此略去 测试结果)。添加硝化棉的效果较加氯醋树脂的效果 好,’&>2#后可达到表干,复层附着力达标,但是漆膜 较脆。所以采用提高涂料中填料含量(即颜基比)的方 法来加快干燥速率。 "#"通过调整涂料的填料含量来提高干燥速率 在原配方基础上,适当增加填料,检测其综合性 能。具体的试验方案见表<,性能对比结果见表9。可 以看出,通过加入固化剂,:;%&<9和增加填料,能提 高涂膜的干燥速率。究其原因是因为随着涂料中填料 的提高,树脂的含量相对下降,且填料的增加有利于溶 剂的释放,所以干燥速率也就相应提高。通过试验,漆 膜能在保证性能的前提下,常温下’&P G&>2#内达到 可搬动的干燥程度。

同时,增加填料还有利于降低成本。但是,当固化 速率加快时,漆膜黏度上升很快,分子链的活动受阻, 有很少一部分的环氧树脂不能充分发生交联反应,同

时由于填料的增加和基料比例的下降,因而使漆膜的 附着力相对有所下降。所以当不打磨或者打磨不彻底 时可能出现底漆从底材上脱落的现象。为了得到稳定 的产品,考虑在固化剂中加入硅烷偶联剂以稳定涂料 的附着力。:9底漆虽然有些性能离要求有差距,但总体 相差不大,以下试验以:9配方为底漆。

!&’在保证干燥速率的前提下提高附着力 用偶联剂处理填料有利于填料的分散,以及提高 漆膜的强度。本文选用含氨基硅烷的偶联剂E F$$!" 和E F$$"",分子式分别为:A!,GA!GA!,AGA!GA!GA!H2 (IGA:):、A!,GA!GA!GA!H2(IGA!GA:):。 !&’&(试样制备 试板为镀锌板、铝板及冷轧钢板,分别用打磨及不 打磨!种方案进行试验,底漆按:9配方配制,配制样品 的顺序为:!:9底漆;"加入固化剂,J F!";?(主剂K 固化剂L?K$);#硅烷偶联剂。按顺序加入后用稀释剂 调节到施工黏度:$?B$@6M$"N以下O;$:B$C 6M$"B :"N O;$!B$?6M:"N以上)进行喷涂,厚度为!"B:" $=,自干?.,完全固化后进行其他性能的测试。 !&’&)偶联剂的选择 对比!种偶联剂对附着力的影响,其结果见表C。

从表C可以看出,无论是铝板还是镀锌铁板,打磨 后的附着力显著较不打磨的情况好,符合工艺要求, 种方案比较,加入E F$$!"偶联剂的效果最好,对于 打磨或不打磨底材均能展现良好的附着力,经研究决 定使用E F$$!"偶联剂。 !&’&!硅烷偶联剂用量的确定 偶联剂用量对底漆的附着力的影响见表#。

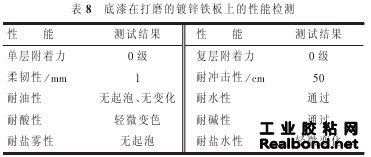

从表#可以看出,虽然氨基硅烷偶联剂的加入量 很少,但效果却是不容忽视的,特别是在附着力测试 中,在镀锌板上加入"(;D的氨基硅烷偶联剂比不加 时的附着力明显好很多。当质量分数为"(;D B$("D 时,镀锌铁板的附着力性能最佳;当E F$$!"质量分 数达$(!D时,对镀锌板金属的黏结强度反而下降。其 原因可能是由于含量高的氨基硅烷偶联剂成膜厚,硅 烷偶联剂未与金属发生反应而形成弱电解层,导致附 着力能下降。因此,在保证干燥速率的前提下,加入适 量硅烷偶联剂来解决附着力问题的方法是可行的。 !&"新配方全性能检测 采用:9环氧底漆配方,加入,J F!";?固化剂和 "(?D的E F$$!"硅烷偶联剂,性能测试结果见表@, 其中耐化学品性的测试条件同表!。

从表@中可以看出,新配方的环氧防腐底漆耐酸 和耐盐水虽有轻微变色,但这在底漆的生产标准中是 允许的。因此,新底漆各项机械性能和化学性能均能 符合标准。 ’结语 %选用合适的改性胺的固化剂,既能显著提高涂 料的固化速率,加快涂膜的干燥速率,又能保持良好的 化学性能。 &适当增加填料含量能加快涂膜的干燥速率。 ’将合适的氨基硅烷偶联剂E F$$!"应用于:9环 氧底漆中可以显著提高其在金属底材上的附着性能。 (现有的工艺条件下,氨基硅烷偶联剂质量分数 为"(;D B$("D时,可以获得较好的性能。

常温快干环氧树脂金属底漆的研究

时间:2009-11-07来源:襄阳市百盾防护涂层材料有限公司作者:襄阳百盾涂层

- 上一篇:光敏性有机硅丙烯酸酯的合成及其改性紫外光固化材料研究

- 下一篇:什么共轭效应

------分隔线----------------------------

关键字:

相关文章

凡本站注明来源"www.realbond.net"的所有文字、图片、音视频稿件,均为本站原创,版权归本站所有,任何媒体、网站或个人未经授权严禁转载,否则本公司将依法追究法律责任。如有需要转载请联系本站管理员。

| 涂层类 | 胶粘剂类 |

|---|